|

Einmalige BSA-Métisse 750 Rocket3

For

Sale -Angebot

Video-Story

BSA-Métisse

"Mein Traumbike"

Im Sommer 1968 testete Motorradpapst

Ernst "Klacks" Leverkus

in der Schweiz eine

englische

Spezialmaschine.

Kompromisslos war

die Triumph-Métisse als reinrassiges Sportmotorrad

konzipiert. Beim besten Willen, heute könnte ich

nicht mehr sagen, wie oft ich damals, gerademal

16jährig, diesen Fahrbericht gelesen

habe. Genau die wars: mein

"Traummotorrad".

Einige Jahre später konnte ich zufällig

einen Métisse-Rahmen-Kit kaufen und

bald schon röhrte ein BSA Rocket3 Motor

im exklusiven, vernickelten Café-Racer

Chassis.

Text: Winni Scheibe

Fotos: Wolfgang Fromm, Peter Frohnmeyer,

Tina Bastian, Archiv-Scheibe,

Zeichnungen Werk, Zeitungsausriss DAS MOTORRAD Heft13/1968.

|

|

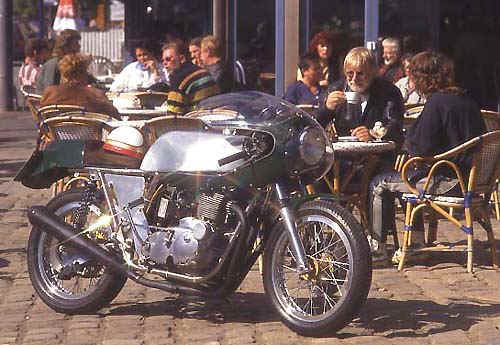

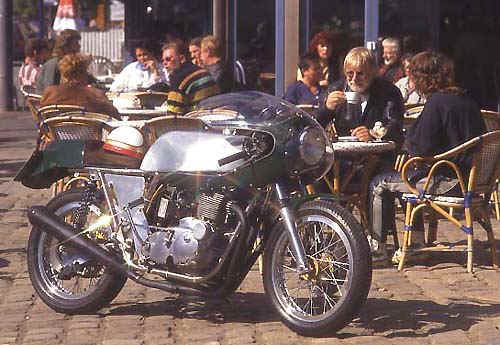

Café-Racer Kult: BSA-Métisse 750 Rocket3

vom Autor Winni Scheibe

Junge englische Kerle der 1960er und 1970er Jahre, die sportliche Bikes

fahren wollten, bauten

ihre Serienmotorräder nach Vorbild erfolgreicher Rennmaschinen um.

Stummellenker, Sporttank, Rennhöcker, hintenliegende Fußrasten und ein

Rennauspuff machten aus dem Biedermann einen scharfen Street-Racer. In

der Königsdisziplin wurden reinrassige Racer mit Lichtanlage und

Schalldämpfer für den öffentlichen Straßenverkehr

"legalisiert". In der

Café-Racer Szene blieb kein Auge trocken, es wurde geheizt, bis der

Asphalt glühte.

|

|

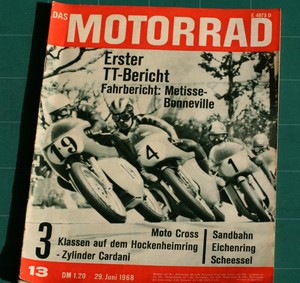

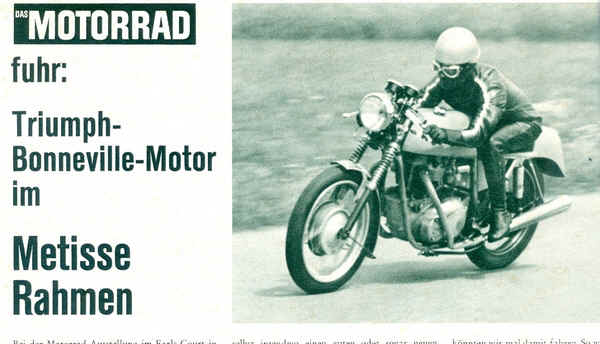

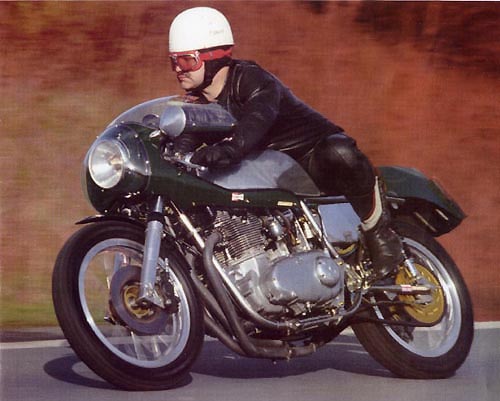

Traumbike 1968:

Triumph-Métisse mit 47

PS starkem

650er Bonneville-Triebwerk.

|

|

|

|

|

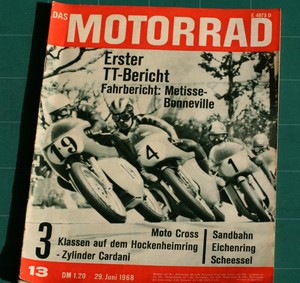

(Zeitungsausriss DAS MOTORRAD

Heft13/1968)

Für uns junge Burschen war

damals in den 1960er Jahren DAS MOTORRAD die Bibel und Testchef Ernst

"Klacks" Leverkus unser Motorradpapst. Was im damals einzigen

Fachblatt am Markt zu lesen und auf Bildern zu bewundern war, wurde von

uns verschlungen und heiß diskutiert. Wir Motorradnovizen wollten alles

wissen und wollten mitreden. |

|

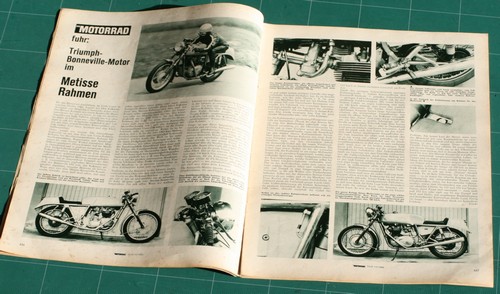

Und dann brachte "Klacks" im Sommer 1968 den Fahrbericht von der

Métisse-Bonneville von Otto von Arx aus der Schweiz. Euphorisch

beschrieb "Klacks" in seiner einzigartigen Schreibweise das

rassige Aussehen des direkt von der Rickman-Rennmaschine abstammenden

Straßenflitzers. Er charakterisierte bildlich, so dass wir Leser das

Gefühl hatten selbst mit dem Motorrad zu fahren, die rennsportliche Sitzposition,

lobte die guten Fahreigenschaften und die tadellose Straßenlage und

schrieb ehrfurchtsvoll von einer Höchstgeschwindigkeit von 180 Stundenkilometern.

Sein Bericht ging mir damals wie Öl runter. "Klacks" dämpfte aber

auch gleich alle Erwartungen. Die Rickman-Manufaktur hätte in

Deutschland weder einen Importeur noch Vertragshändler, bei dem es die

exklusive britische Sportmaschine zu kaufen gäbe. Auch bezweifelte der

gewiefte Motorradtester, dass der Roadracer bei uns TÜV bekommen würde

und dann war da noch der stattliche Preis für das Traumbike von 8000

Mark. In meiner Phantasie stand die Métisse aber bereits vor der

Haustür - Träumerei kostet ja schließlich nix... |

|

Wer

kann sie nicht gleich reihenweise aufzählen, die ach so unerreichbaren

Traummotorräder. Die seltenen, exklusiven und teuren Edelmaschinen vom

Schlage einer MV Agusta 750S, Vincent 1000 Black Shadow, Brough Superior

SS100, Münch-4 TTS 1200, Ducati 750SS Königswelle, Egli-Kawasaki oder

Triumph-Métisse. Als ich mit 16 Jahren begann, mich für Motorräder zu

interessieren, war neben den klassischen englischen Twins die

Triumph-Métisse 650 Bonneville meine Traummaschine. Dieser Träumerei

blieb ich irgendwie treu. Immer, wenn in Benzingesprächen die Frage

nach meinem Favoriten gestellt wurde, lautete die Antwort:

Triumph-Métisse.

|

|

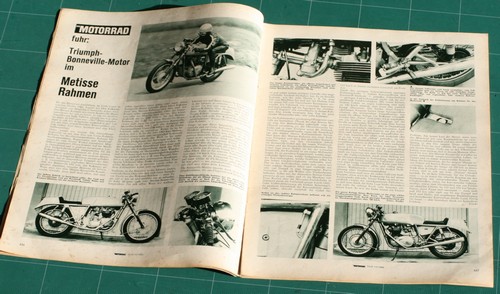

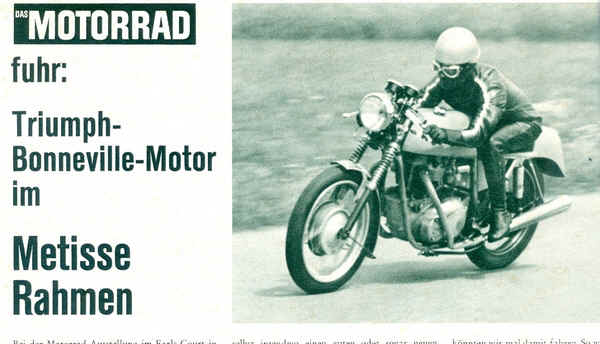

(Zeitungsausriss DAS MOTORRAD

Heft13/1968)

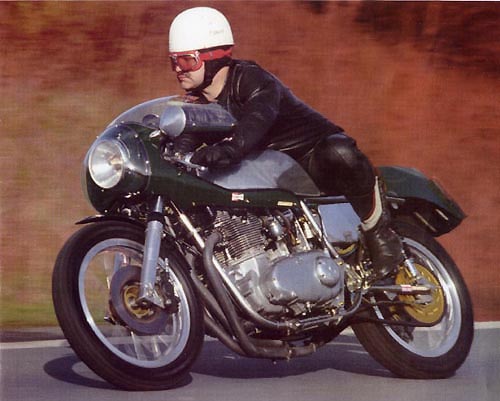

"Klacks" fuhr im Sommer 1968

exklusiv für DAS MOTORRAD

die Métisse vom Schweizer Triumph-Importeur

Otto von Arx.

|

|

Den Fahrbericht von "Klacks" hatte ich so oft

gelesen, dass ich ihn auswendig kannte. Aber noch öfter hatte ich das Fahrbild

angeschaut. In den 1960er Jahren waren Moped- und Motorradfahrer meist

ohne Helm und nur im Parka unterwegs. Wer bereits

Sturzhelm und Lederbekleidung trug, wurde von den "echten

Fahrersleuten" geringschätzig als "verrückter Rennfahrer"

verspottet. Zwar war ich mit 16 noch grün hinter den Ohren, aber genau

das wollte ich mal werden, wie auf dem Bild, ein richtiger Motorradfahrer auf einer

schnellen Métisse...

|

|

Tja, und dann begegnete ich

Mitte der 1970er Jahre Helmut Stadler aus Passau. Ein

Métisse-Rahmen stände bei ihm im Keller, ließ er mich wissen. Schnell

wurden wir uns handelseinig und der allerdings nicht vollständige

Chassis-Bausatz kam in meinen Besitz.

Ehrlich gesagt, viel wusste ich damals, außer dem von mir hoch

geschätzten Métisse-Bericht von "Klacks" über die englischen Rickman-Maschinen nicht. Aber auch kein

Wunder. Mitte der 1970er Jahre war die eben noch weltberühmte britische

Motorradindustrie pleite und mausetot. Keiner wollte noch etwas von BSA,

Triumph und Norton wissen. Im Fokus der damals motorradbegeisterten

blutjungen Kerle standen starke, schnelle und zuverlässige, neumoderne,

japanische Feuerstühle von Honda, Yamaha, Suzuki und Kawasaki und bei

Individualisten italienische Maschinen von Benelli, MV Agusta, Ducati, Moto Guzzi

und Moto Morini.

|

|

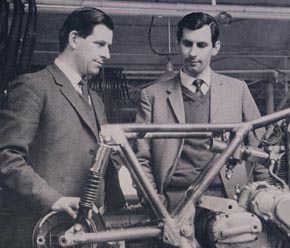

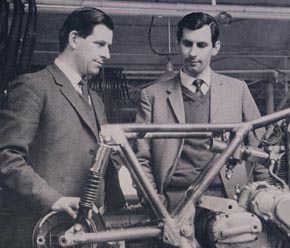

The Brothers

Nach und nach kniete ich mich in die Rickman-Historie,

hatte bald ein fundiertes Grundwissen. Berühmt wurden

"The

Brothers",

Don und Derek Rickman, in den 1950er Jahren

mit ihrer Offroad-Métisse und Mitte

der 1960er Jahre mit der

Street-Métisse. Weltweit war dieser

bestechende Café-Racer

1966 das erstes Straßenbike mit Scheibenbremsen.

"The Brothers":

Derek und Don Rickman

(Foto: Werk)

|

|

In den 1950er Jahren zählte Donald "Don"

Rickman zu den erfolgreichsten englischen Moto Cross Rennfahrern.

Gemeinsam mit seinem Bruder Derek baute er seine eigene

Wettbewerbsmaschine zusammen. Das Schema war pfiffig ausgedacht, die

besten Bauteile von verfügbaren Maschinen waren in einem Motorrad

vereint. Eine Mixtur aus BSA Goldstar-Rahmen, frisiertem 500er Triumph

Viertakt-Twin und Norton Roadholder-Telegabel. Was die beiden

Konstrukteure sonst noch so brauchten, hatten sie selbst gemacht. Tank,

Radabdeckungen, und Sitzbankunterbau entstanden aus damals hochmodernen

superleichtem, glasfaserverstärktem Kunststoff, kurz: Gfk. Auch der

Name für ihren Moto Cross Mischling war schnell gefunden. Bastard

hätte zwar gut gepasst, doch diese Bezeichnung klang ihnen viel zu

negativ. Im französischen Wörterbuch fanden sie für Mischling oder

Bastard den Ausdruck métisse. Das war´s, ein neuer Markenname war

gefunden!

|

|

Moto Cross Champion Don Rickman

(Foto: Werk)

|

|

Die Kombination Don Rickman und seine

Eigenbau-Métisse waren schier unschlagbar. Fünfzig erste Plätze in

Serie, einschließlich der GP-Siege 1959 in Belgien und 1960 in

Frankreich bewiesen auf internationalem Parkett die hohe Qualität der

britischen Offroad-Métisse. Schon bald wollte das halbe Fahrerfeld eine Métisse

Cross-Replika haben. Da sich aber kaum so viele einzelne BSA-Rahmen,

Triumph-Motoren und Norton-Gabeln für eine Kleinserie auftreiben

ließen, kamen die cleveren Brothers auf eine geniale Idee. Sie

beschlossen ein komplettes Fahrwerks-Kit zu bauen. Welcher Motor vom

Käufer eingebaut wurde, konnte jeder für sich selbst entscheiden.

|

|

Moto Cross Rennmaschione: 500er BSA-Métisse

(Foto: Archiv Rickman-Club)

|

|

Der Métisse-Kit fand reißenden Absatz. Neben

englischen Einzylinder- und Zweizylinder-Motoren ließen sich in das

hochwertige Chassis auch Zweitakt-Triebwerke von Bultaco, Montesa und

Zündapp installieren. Die Geländehüpfer gab es als reine Moto Cross

Rennmaschinen oder als straßentaugliche Scrambler-Modelle.

Was sich im knüppelharten Cross-Geschäft so gut

bewährte, war sich das Erfolgs-Duo sicher, müsste auch für den

Straßenrennsport was taugen. Für die Straßenrennsaison 1966 entstand

die 500er Matchless-Métisse für John Hartle und

Bill Ivy. Der talentierte junge englische

Rennfahrer Bill Ivy wechselte aber bald die Marke und wurde 1967 auf Yamaha 125er

Weltmeister. Die straßenzulassungsfähige Street-Métisse mit 650er

Triumph T120 Bonneville Motor schrieb 1966 Motorradgeschichte. Weltweit

war die Street-Métisse erstes Straßenbike mit vorne und hinten

Scheibenbremsen.

|

|

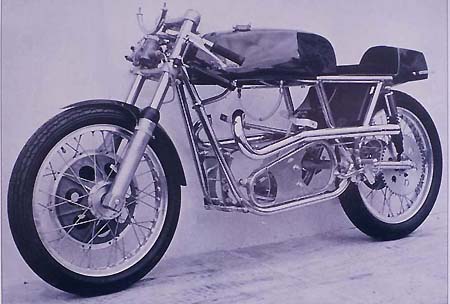

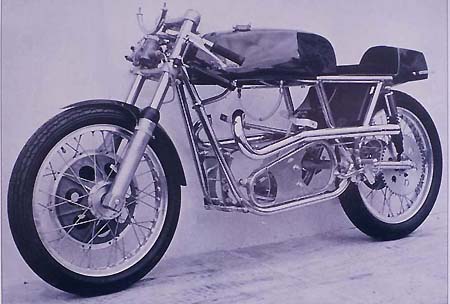

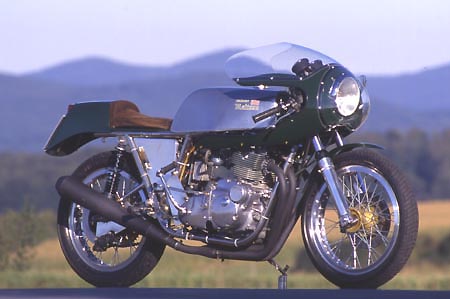

Street-Métisse für 180 km/h.

Café-Racer mit 47 PS starken 650er

Triumph T120 Bonneville Motor.

Métisse-Rahmen-Kit

(Foto: Archiv Rickman-Club

|

|

Nach dem gleichen Konzept wie für die

Offroad-Métisse Kits, hatte die Rickman-Company die

Roadracing-Métisse und Street-Métisse konstruiert. Gegenüber dem

Gelände-Chassis war der Straßenrahmen jedoch deutlich länger. Das

hatte man deswegen gemacht, um möglichst viele unterschiedliche

Motortypen von beliebten Straßenmaschinen einbauen zu können. Das

Fahrwerks-Kit war somit ein perfektes Baukastensystem. Es beinhaltete

das hochglanzvernickelte Chassis mit Hinterradschwinge und

Girling-Federbeinen, die Rickman-Telegabel mit 41,3 mm

Standrohrdurchmesser, Stummellenker, Fußrastenanlage samt Schalt- und

Bremsgestänge, 18-Zoll-Speichenräder mit Aluminium- oder

Magnesium-Radnaben, Borrani-Hochschulterfelgen sowie für vorne und

hinten je eine AP-Lockheed-Scheibenbremse. Des Weiteren befanden sich im

Kit die aus Gfk

gefertigten vordere Radabdeckung, Tank, Batteriekasten, Sitzbank und

Verkleidung. Nicht fehlen durfte ein dickes Handbuch mit detaillierter

Bauanleitung. Für die vorgesehenen Viertakt-Twins, entweder von BSA,

Triumph oder Norton, lagen die entsprechenden Motorbefestigungen bei.

Auch eine Sport-Auspuffanlage für den jeweiligen Motortyp wurde

mitgeliefert.

Im Laufe der Jahre mauserte sich des

Rickman-Familienunternehmen in New Milton zu einer stattlichen

Motorradfabrik. Anfang der 1970er Jahre war Rickman, noch vor den

weltbekannten Marken BSA und Triumph, Englands größter

Motorradhersteller. Zwischen 1970 und 1974 fertigte die Edelschmiede

über 12.000 Gelände-Métisse. Viele dieser exklusiven Offroad-Bikes

gingen in die USA. Die damals berühmtesten Métisse-Fahrer waren die

Hollywood-Megastars Clint Eastwood und Steve McQueen.

|

|

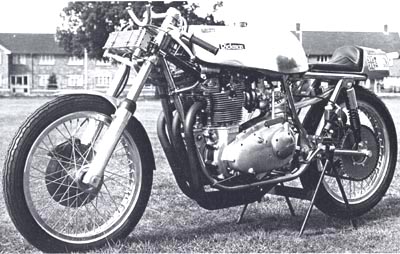

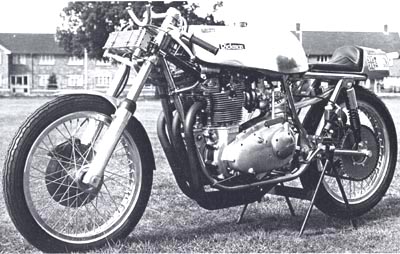

Roadracer für die englische Formel-750 Meisterschaft.

Rickman hat nur 30 Métisse-Rahmen-Kits für den 750er Dreizylinder-Triumph

T150-Motor gebaut.

(Foto: Werk)

|

|

Für die

Saison 1971 trudelte vom Motorradhändler

R.G.M. ein Spezialauftrag für eine Kleinserie Métisse-Racing-Kits ein.

Tuningexperte R.G.M. in Luton wollte für die damals in England populäre

Formel-750 Straßenmeisterschaft eine konkurrenzfähige Rennmaschine

anbieten. Als Antriebseinheit war das damals brandneue 750er

Dreizylinder-Triebwerk von der Triumph T150 Trident vorgesehen. Nur 30

Formel-750 Chassis-Kits wurden bei Rickman gebaut und an R.G.M.

geliefert. Mit getuntem Triumph-Motor und nur 175 kg Gewicht kam der

Formel-750 Racer auf über 230 km/h. Als Mitte der 1970er Jahre Triumph, inzwischen letzte

große englische Motorradfabrik, vor der Pleite stand, wurde bei Rickman

die Produktion der Street-Métisse-Kits eingestellt.

|

|

Baukasten-Technik für bekennende Café-Racer-Fans

|

|

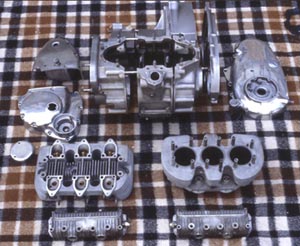

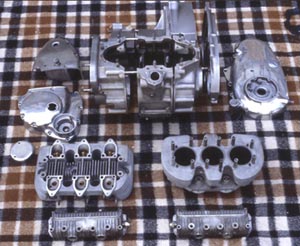

"Metallbaukasten"

Erster Versuch: BSA 750 Rocket3 Motor

passt ins Formel-750 Racing-Chassis

|

|

Zu

meiner Überraschung stellte sich nach ausgiebigem Rickman-Studium heraus,

dass mein Chassis-Kit aus der seltenen, nur 30-Mal gefertigten, Triumph-

Métisse

Formel-750 Kleinserie stammte. Mit dem Aufbau meines Traumbikes konnte es

jetzt los gehen. Noch gut war mir meine Träumerei als 16jähriger in

Erinnerung, wie ich Stück für

Stück meine Métisse ganz individuell zusammenschrauben wollte. Im

Wohnzimmer wollte ich damals, im Geiste versteht sich, den

Café-Racer auf die

Dunlop TT100 Reifen stellen. Wollte jedes Aluteil auf Hochglanz polieren,

wollte alle wichtigen Schraubenköpfe mit einem 1,5 mm Bohrer durchbohren

und mit Draht sichern, und, und...

Wieder waren es Benzingespräche, in denen die Métisse bereits mit

Karacho über die Chaussee fuhr und mich zur TT auf die Isle of Man

brachte. Zwar war noch kein Handschlag getan, auch von einem brauchbaren

Motor gab es weit und breit noch keine Spur zu sehen.

Nach einschlägigen Schrauber-Erfahrungen mit britischen Triebwerken von

BSA, Matchless und AJS stand für mich eigentlich fest, dass nur ein

standfestes Antriebsaggregat aus japanischer Fertigung in Frage kam. Nach

ersten Überlegungen entschied ich mich für den kernigen Yamaha XS650

OHC-Viertaktmotor. Optisch war der Nippon-Twin mit dem berühmten

englischen Triumph 650 Bonneville Triebwerk zu vergleichen. Allerdings mit

dem Unterschied, die XS650 Motorentechnik bot japanische Zuverlässigkeit.

Mit diesem englisch/japanischen

Bastard wollte ich bis ans Ende der Welt düsen. Doch mein Freund

"Kümmel", ich bin ihm bis heute dankbar, überzeügte mich, dass

in das exklusive englische Fahrwerk ausschließlich nur ein "good old

British engine" röhren dürfte.

Wieder war es ein Freund, der mir auf die Sprünge half. Diesmal Marc aus

Belgien. Er hatte zufällig ein BSA Rocket3 Triebwerk in seiner Werkstatt liegen. In welchem

technischen Zustand der 750er Dreizylinder-Motor war, konnte er mir

telefonisch allerdings nicht sagen.

Trotzdem, nichts wie hin nach Gent und schnell mit dem Fundus nach Haus.

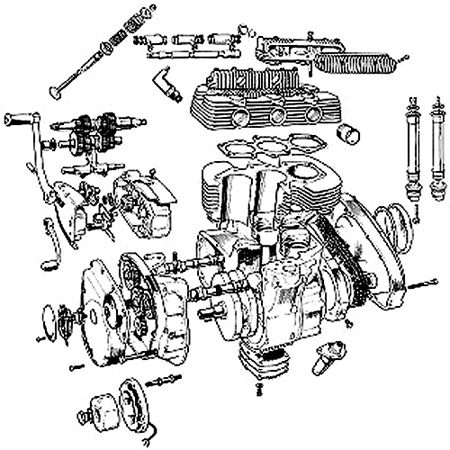

Der Métisse Formel-750 Kit war von Rickman für den Triumph T150 Motor

konzipiert. Im Prinzip war das BSA Rocket3 Aggregat mit dem Triumph-Triple

baugleich. Es gab jedoch einige wesentliche Unterschiede. Bei der Triumph

Ausführung stand der Zylinderblock genau senkrecht, beim BSA Kollegen neigte die

Zylinderreihe leicht nach vorne. Im gemeinsamen Triumph-BSA Werk hatte man

sich zu dieser fertigungstechnisch kostspieligen „optisch-konstruktiven

Bauweise" nur deswegen entschieden, um die beiden, 1968

präsentierten Flaggschiffe Triumph Trident und BSA Rocket3, voneinander

unterscheiden zu können.

Provisorisch, ohne die Motorverschraubungen, hängte ich das Rocket3-Bauwerk in meine

Métisse und stellte mit Genugtuung fest: "passt schon". Auch

die Kettenflucht stimmte haargenau vom Getrieberitzel zum Zahnrad am Hinterrad überein.

|

|

In

den, nur 30-Mal gefertigten,

Métisse Formel-750 Racing-Rahmen wurde auf

meine Initiative anstelle

des

vorgesehenen Triumph T150

Aggregats nun ein 750er BSA A75R Rocket3 Motor eingebaut.

Das kernige

englische Dreizylinder-Bike BSA Rocket3 wurde von 1968 bis

1972 nur 5897-Mal im Triumph-BSA-Werk in Birmingham produziert. |

Motor-Spender: BSA A75R

750 Rocket3 |

Jetzt

hatte mich endgültig das Schrauberfieber gepackt. Der englische

Drilling wurde bis auf die letzte Zoll-Schraube zerlegt, alle Bauteile

gewissenhaft gecheckt. Schnell wurde mir aber bewusst, eine

Generalüberholung wird unumgängig. Bei den damaligen

Engländerspezialisten für Klassiker und Triumph-Importeuren Bernd Lohrig

und Udo Kölle in Syke bei Bremen ließ ich die Kurbelwelle überholen

und neue Laufbuchsen für frische Kolben in den Zylinderblock einsetzen.

Weder Kosten noch Mühen scheute ich beim Restaurieren des

Zylinderkopfes. In der picobello eingerichteten mechanischen Werkstatt

von meinem Freund Wolfgang Köhn ersetzten wir alle Ventilführungen und

frästen die Ventilsitze penibel nach. Die neuen Ventile wurden

gewissenhaft eingeschliffen und mit neuen Ventilfedern eingebaut. Für

den Zusammenbau des Motors gings zu Bernd Lohrig und Udo Kölle nach Syke.

Das hatte gleich mehrere Vorteile. Die Werkstatt war mit allen

Spezialwerkzeugen ausgestattet, ich konnte voll auf das Fachwissen der

beiden Engländer-Experten vertrauen, und beim Ersatzteilnachschub

brauchte man nur ins gut sortierte Lager greifen. Genau genommen wurden

alle beweglichen Maschinenteile perfekt überholt oder durch neue

ersetzt. Ohne den Zeitaufwand für die Schrauberei gerechnet, kostete

mich die Restaurierung des Triebwerks ein kleines Vermögen.

|

|

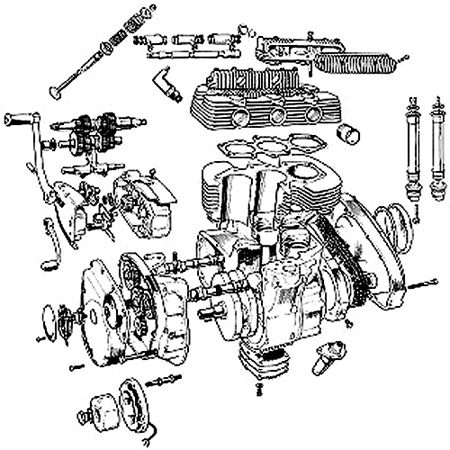

Das

750er Dreizylinder BSA Rocket3 Triebwerk verkörperte beispielhaft

die

altehrwürdige britische Motorenbaukunst und entsprach den technischen

Standards der 1960er Jahre. |

|

|

War

das Aggregat nun schön in Schuss, setzte ich es auf Holzklötze

gestützt in den Rahmen. Nachdem die genaue Einbauposition ausgelotet

war, fertigte ich Holzschablonen als Muster für die benötigten

Motorhalteplatten an. Bei Wolfgang Köhn wurden nach diesen Vorlagen die

erforderlichen Alu-Halteplatten gefertigt. Der Einbau und das Verschrauben vom Kraftwerk war dann nur noch eine Routinearbeit.

Fehlende Teile wie AP-Lockheed-Bremsanlage, Tacho und Drehzahlmesser von

Smiths, dazu die passenden Wellen, Bowdenzüge, ein neuer 20-Liter

Alu-Tank, Rickman-Gfk-Halbverkleidung, vordere Radabdeckung, Norman

Hayde 3-in-1 Sportauspuff sowie die Sitzbank hatte mir Bernd Lohrig

mittlerweile aus England beschafft. Auf dem Zubehörmarkt besorgte ich

eine Batterie, Koni-Federbeine, Dunlop TT100 Pneus und einen zierlichen

Ölkühler von der Honda CB900F, da der große Originalkühler von der

BSA Rocket3 aus Platzgründen nicht verwendet werden konnte. In kurzer

Zeit war das Gewirr von Ölschläuchen verlegt und alle Klemmverbindungen

vom Kabelbaum angeschlossen.

|

|

Jungfernfahrt mit Zeitreise in die frühen 1970er Jahre

Klassisch Motorrad fahren:

Stilecht, in meine alt-schwarze

Harro-Lederkombi von 1969 gekleidet

und mit dem fast schon historischen Cromwell-Helm auf der

"Birne",

startete ich zur großen Jungfernfahrt.

(2 Fotos: Archiv-Scheibe)

Erstes großes Ziel 1984 waren die Engländer-Experten Bernd Lohrig

und Udo Kölle in Syke. Rechts neben meiner BSA-Métisse

parkt die Triumph-Métisse von Udo Kölle. |

|

Ostern

1984 war es dann soweit. Mein Traumbike stand einsatzfertig auf den

frischen Dunlop TT100 Reifen. Eine unbeschreibliche Spannung lag für

mich in der Luft. Wird der Motor anspringen? In traditioneller

englischer Startzeremonie wurde das Triebwerk gestartet. Benzinhähne

öffnen, Choke schließen, Schwimmerkammern von den drei Amal-Vergasen

fluten, rechte Fußraste hochklappen. Nun mit genügend Schwung den

Kickstarter drei-vier-Mal herabtreten. Erst jetzt Zündung einschalten.

Nach drei weiteren kräftigen Tritten auf den Kickstarter lief der

Motor! Ich konnte es kaum glauben. Mit sattem Getöse brabbelte der

Dreizylinder vor sich hin.

Eine Testfahrt stand bald schon auf dem Plan. Stilecht, in die schwarze

Harro-Lederkombi gekleidet und mit dem klassischen Cromwell-Helm auf der

"Birne", startete ich zu der großen Jungfernfahrt. Mit festem

Vertrauen in die englische Technik - und natürlich auch in meine

Schrauberarbeit - wählte ich als Ausflugsziel einen Besuch bei meinen

Motorradfreunden Bernd

Lohrig und Udo Kölle in Syke. Wie lange hatte ich auf diesen Moment

gewartet, hatte mir in der Phantasie ausgemalt, wie das Fahrgefühl sein

wird. Jetzt saß ich endlich auf meiner BSA-Métisse und konnte sie

erleben - erfahren. Die Motorcharakteristik des Triple ließ sich mit

kaum einem anderen klassischen Briten-Bike vergleichen. Gehören nervige

Motorvibrationen bei den Singles und Twins zum "guten Ruf", líef das

Rocket3-Triebwerk fast vibrationsfrei. Der Auspuffsound

erinnerte mich an den Klang eines Porsche 911. Mit ordentlich Dampf aus

dem Keller und durchzugsstark drückte der 750er Drilling die Fuhre vorwärts.

Das Fahrwerk war zwar insgesamt rennmäßig straff abgestimmt, doch

zeigte es sich dafür ausgesprochen handlich und spurtreu. Auch die

Bremsanlage ließ sich einwandfrei dosieren und verzögerte den gut 180

kg leichten Café-Racer tadellos. Diese rund 500 km lange Testfahrt,

teils über Land- und Bundesstraßen und sogar über ein Stück Autobahn,

verlief ohne jegliche Probleme. Mein Traum, ein Traummotorrad zu

besitzen, war tatsächlich Wirklichkeit geworden. Meine BSA-Métisse

war im erlauchten Kreis der Café-Racer Gilde angekommen.

Die Ausflüge mit meiner Métisse waren für mich stets immer

etwas ganz Besonderes. Es war eine Zeitreise in die frühen 1970er

Jahre. In eine Epoche, als die Jugend aufmotzte, wild und widerspenstig

war, und Motorrad fahren Freiheit, Unabhängigkeit und Abenteuer

bedeutete.

|

|

|

|

Die nächste große Herausforderung war der

Termin

beim TÜV. Ohne Beanstandungen schaffte meine BSA-Métisse die deutsche

Zulassungsbürokratie. Nun war die

Métisse mit Brief und Siegel

ganz legal "eingebürgert".

|

|

Ex-GP-Pilot Peter Frohnmeyer

|

|

Die

BSA-Métisse Rocket3 ist nach meinen Recherchen ein welteinmaliger

Café-Racer. Ein englisches technisches Kulturgut, mit dem bei

zahlreichen Motorrad-Ausstellungen Auszeichnungen errungen wurden.

Ausflüge waren immer etwas Besonderes. Ob zu einem Klassiker-Treffen

oder zu einer Spritztour durchs Sauerland oder an den Edersee. Die

Highlights waren allerdings der TT-Besuch 1987 auf der Isle of Man:

Zweiter Platz für das schönste Bike auf der Insel und erster Platz

für die beste Rickman. Und 1990 das internationale Sachsenringrennen:

Vor über 60.000 Zuschauern konnte ich auf dem legendären Straßenkurs

bei Hohenstein-Ernstthal mit meinem 750er britischen Racer den Lauf für

historische Rennmaschinen gewinnen.

|

|

TT Isle of Man 1987:

Zweiter Platz für das schönste Bike bei der TT und erster Platz für

die beste Rickman.

(Foto: Peter Frohnmeyer)

Mad Sunday:

Winni Scheibe auf seiner BSA-Métisse über den TT-Kurs

(Foto: Peter Frohnmeyer)

Sachsenringrennen 1990

|

|

|

|

60.000 Fans beim

historischen Rennen auf dem legendären Sachsenring 1990.

#141 Sieger Winni Scheibe auf der 750er BSA-Métisse Rocket3

(3 Fotos: Tina Bastian)

|

|

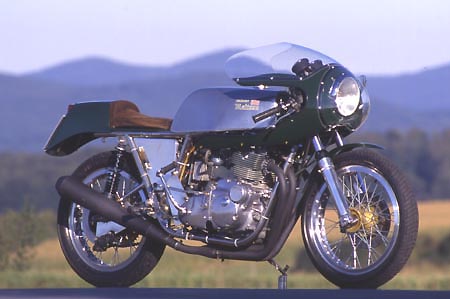

Technische Daten

BSA-Métisse 750 Rocket3

|

|

Motor:

BSA A75R Rocket3, Baujahr 1970,

feingetunter Fahrtwind-gekühlter

Dreizylinder-Viertakt-Reihenmotor, ca. 70PS bei 7600/min, Bohrung x Hub

67mm x 70mm, Hubraum 741ccm, Verdichtung 1:10. Zwei untenliegende, über

Stirnräder getriebene Nockenwellen, zwei Ventile pro Zylinder über

Stoßstangen und Kipphebel betätigt. Drei Amal Concentric-Vergaser,

26mm, offene Ansaugtrichter. Kontaktlose Lucas-Rita-Zündanlage, 12

Volt. Trockensumpfschmierung, 4 Liter Castrol GP 20W40 Motoröl.

|

Motorschnittzeichnung:

BSA A75R Rocket3 |

|

Getriebe:

Primärantrieb über Triplexkette,

Einscheiben-Trockenkupplung, klauengeschaltetes Vierganggetriebe,

Sekundärantrieb über Renold-GP-Rollenkette.

|

|

Fahrwerk:

Rickman-Métisse, Baujahr 1971, Doppelrohrrahmen aus 531 Reynolds-Rohr,

hartgelötet, Rahmen und Schwinge vernickelt. Rickman-Telegabel,

in Schrägrollen gelagert, Standrohre

41,3 mm.

Schwinge in Nadellager geführt, zwei

Koni-Federbeine,

Federbasis dreifach verstellbar. Magnesium-Naben mit Nirosta-Stahlspeichen

und Akront-LM- Hochschulterfelgen. Bereifung vorne und hinten

Dunlop TT100 4.10H18. Bremsen

vorne und hinten je eine Grauguss-Bremsscheibe,

250 mm, AP-Lockheed-Festsattel-Bremszangen,

vorne und hinten Stahlflex-Bremsleitungen.

|

Lockheed-Scheibenbremse

|

|

Abmessungen:

Radstand 1450 mm, Lenkerhöhe 780 mm,

Lenkerbreite 600 mm, Sitzhöhe 760 mm, Gewicht

180 kg

|

|

|

Ausstattung:

Stummellenker, Rickman-Gfk-Halbverkleidung, H4-Licht, Blinklicht,

Stopplicht, Smiths-Tacho, Smiths-Drehzahlmesser, Amperemeter; 20-Liter

Alutank, Gfk-Sitzhöcker, flammgespritzter und schwarz lackierter 3-in-1

Norman Hayde Sportauspuff.

|

|