|

Motordefekte sind in

aller Regel teure Angelegenheiten. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Steht

das Triebwerk auf der Werkbank, wird die Kurbelwelle so gedreht, dass

der erste Zylinder auf OT (oberer Totpunkt) steht und die Ein - und

Auslassnocken vom ersten Zylinder zum Kerzenloch zeigen. Die jeweils

zwei Körnerpunkte auf den Steuerkettenzahnrädern müssen zusätzlich

parallel zum Zylinderkopf stehen, diese drei Bezugspunkte (Steuerzeiten)

sind für den Wiederzusammenbau nach der Reparatur wichtig und sind

genau einzuhalten. |

|

|

|

|

|

Sind alle Schrauben entfernt, lässt sich der Zylinderkopf abnehmen. Hat das Aggregat bereits einige Jährchen auf dem Buckel, kann es passieren, dass der Kopf ziemlich fest auf dem Zylinder sitzt. In diesem Fall muss man vorsichtig mit einem Montierhebel oder durch leichte Schläge mit einem Plastikhammer das Bauteil lösen. Ist der Zylinderkopf unten, darf man ihn nicht sofort herumdrehen, da sonst die Tassenstössel herausfallen. Nacheinander sollten die Tassenstössel herausgenommen werden und so markiert oder systematisch aufgestellt werden, dass sie in der gleichen Reihenfolge wieder eingesetzt werden können. |

|

|

|

|

|

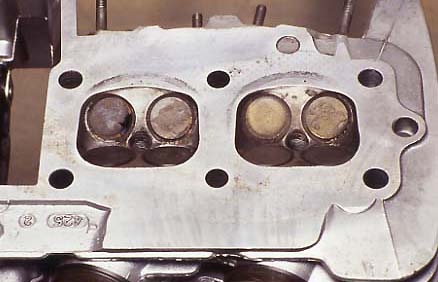

Jetzt kann endlich der Zylinderkopf umgedreht werden. Die Befürchtung, dass ein Auslassventil durchgebrannt ist, bewahrheitet sich. Die Ursache für dieses Malheur ist schnell gefunden. Das Ansauggummi vom zweiten Zylinder hat einen kleinen Haarriss. Der Zylinder hatte Nebenluft gezogen und so das Kraftstoff/Luftgemisch abgemagert, was enorm hohe Verbrennungstemperaturen zur Folge hatte. Diese Hitze hatte das Auslassventil nicht vertragen und war durchgebrannt. Im Rahmen der Motorreparatur werden gleich alle vier Ansauggummis erneuert. |

|

|

|

|

|

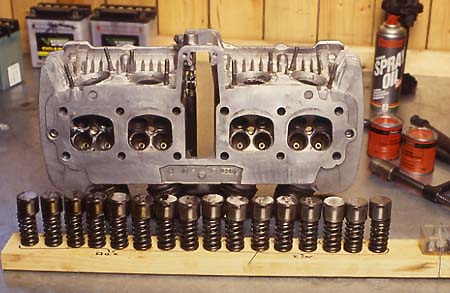

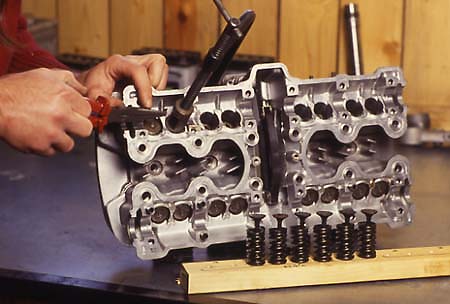

Da jetzt bereits reichlich Arbeit investiert wurde, sollte man gleich die anderen Ventile mit neu einschleifen. War bis hierher noch keinerlei Spezialwerkzeug erforderlich, wird zum Ausbau der Ventile eine "Ventilfederzange" benötigt. Mit diesem Werkzeug wird der Ventilteller herabgedrückt, und die Ventilkeile lassen sich herausnehmen. Damit die Ventile nicht kunterbunt auf der Werkbank herumfliegen, kann man ein Stück Holz mit sechzehn Löchern (6 mm Durchmesser) vorbereiten, in die sich nacheinander die Ventile eingestecken lassen. |

|

|

Je nach Fahrleistung (die Honda hat 48000 km auf dem Buckel) hat sich an den Auslassventilen, aber auch an den Einlassventilen, Ölkohle abgelagert. Bevor die Ventile nachgeschliffen und wieder eingebaut werden, empfiehlt es sich, die Ölkohle zu entfernen. Hierzu wird das Ventil in eine Bohrmaschine gespannt und die Maschine eingeschaltet. Mit Schmirgelleinen wird nun die Ölkohle abgeschmirgelt. Bereits nach wenigen Augenblicken blinkt das Ventil wie neu. Sind die Ventile geputzt, kann man mit dem Einschleifen beginnen. |

|

|

|

|

Inzwischen sind die Dichtflächen mit einem Flachschaber sorgfältig gesäubert und die alten Dichtungen gegen neue ersetzt. Der Zylinderkopf wird aufgesetzt und die Kopfschrauben mit dem vorgeschriebenen Drehmoment (bei der Honda 3,6 bis 4 mkp) festgezogen. Die Zylinderkopfschrauben werden immer "von innen nach außen" festgezogen. Tassenstößel und Nockenwellen werden eingesetzt, und die Nockenwellenböcke überkreuz ebenfalls mit dem Drehmomentschlüssel (bei der Honda 2,2 bis 2,6 mpk) angezogen. Bevor man das Triebwerk in das Fahrwerk einbaut, empfiehlt es sich, das Ventilspiel einzustellen (beim dem CB 750 F Motor: Einlass 0,08 - 0,13 mm; Auslass 0,06 - 0,08 mm). Für diese Wartungsarbeit ist Spezialwerkzeug erforderlich. Muss das Spiel korrigiert werden, lässt sich mit einem Spezialhebel der Tassenstössel herabdrücken und der Einstellshim kann mit einer Pinzette herausgenommen werden. Ist das Spiel zu groß, wird ein etwas dickerer Shim (in 0,05mm Abstufung) eingelegt, und ist das Spiel zu gering, muss der Shim gegen einen dünneren ausgetauscht werden. |

|

|

|

|

|

|

|