|

Prof. Dr.-Ing. Peter Kuhn

Verstorben am 15. November 2011

Entwicklungsgeschichte

des URS-Rennmotor

"Graue Eminenz"

Aus purem

Idealismus oder umsonst macht heute kaum noch jemand etwas. Und

schon ganz und gar nicht einen Rennmotor konstruieren, mit dem

sich zwei WM-Titel und ein Vize-WM-Titel gewinnen lassen. Für Peter Kuhn war diese Aufgabe Anfang der 60er Jahre

allerdings eine riesige Herausforderung. 40 Jahre später

stöbere ich mit dem heutigen Prof. Dr.-Ing. Peter Kuhn in der

URS-Historie.

Text: Winni Scheibe

Fotos: Scheibe, Archiv Kuhn, Archiv Fath

Prof. Dr.-Ing. Peter Kuhn

14.

September

1932

-

15.

November

2011

|

|

Stellen wir uns

doch bitte mal vor, die Pisa-Studie hätte es bereits vor 50

Jahren gegeben. Als Pilotprojekt wäre sie am

Kaiser-Wilhelm-Institut in Heidelberg, dem späteren

Max-Planck-Institut, durchgeführt worden. Das Ergebnis können

wir nur erahnen: Note sehr gut. Gleich zwei damalige

Auszubildende haben es nämlich zu etwas Außergewöhnlichem

gebracht. Helmut Fath, hochbegabter Feinmechaniker und

begnadeter Motorrad-Tuner und Rennfahrer, wurde 1960 auf einer

BMW und 1968 mit seinem URS-Eigenbau Gespann-Weltmeister und

Peter Kuhn hat als junger Maschinenbau-Ingenieur Anfang der 60er

Jahre diesen sensationellen Vierzylinder-URS-Rennmotor

konstruiert.

Nun war früher, wie oft glorifiziert, zwar nicht alles besser,

aber doch anders. Bleiben wir bei Peter Kuhn, Jahrgang 1932.

Nach dem Zweiten Weltkrieg hat er als Abiturient "so ganz

nebenbei" nachmittags im Kaiser-Wilhelm-Institut an

Werkbank, Dreh- und Fräsmaschine gestanden um zusätzlich auch

noch eine Ausbildung als Feinmechaniker zu absolvieren.

Selbstverständlich war diese Doppelbelastung allerdings auch

damals längst nicht. Da aber bekanntlich der Apfel nicht weit

vom Stamm fällt, braucht einen das nicht weiter zu wundern. Der

Instituts-Direktor und Nobelpreisträger für Chemie im Jahr

1938 war nämlich Prof. Dr. Richard Kuhn, der Vater von Peter

Kuhn.

Für den begeisterten Motorradfan stand der Berufswunsch schon

früh fest: Maschinenbau-Ingenieur. Weil er aber, bis es endlich

so weit war, nicht warten wollte, tüftelte der Pfiffikus in

seiner Freizeit an Motorrädern herum. Zunächst an einer 500er

Victoria von 1927, die gleich nach gelungener Restauration als

"Fahrschulmaschine" für seine

Motorrad-Führerscheinprüfung ihre Zuverlässigkeit unter

Beweis stellen durfte. Die Maschine hielt natürlich durch und

gerade 18-jährig hatte der Heidelberger nun die heißersehnte

Fahrlizenz in der Tasche. Nach erfolgreichem Abschluss der Feinmechaniker-Gesellenprüfung

und später des

Abiturs wurde 1952 das

Maschinenbaustudium an der TH-Darmstadt aufgenommen.

|

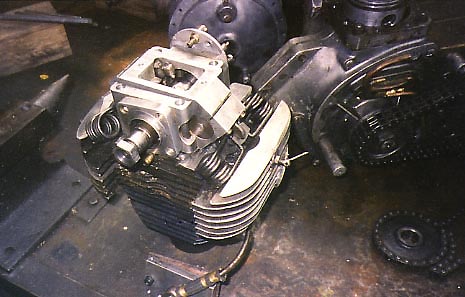

Kuhn-Spezial:

Horex-Einzylindermotor

mit obenliegender Nockenwelle

|

Das Motorrad war für mich eigentlich nie nur einfach ein

Verkehrsmittel, es war auch immer mein Hobby. Und wie es schon

damals so üblich war, konnte es uns jungen Burschen nie schnell

genug gehen", verrät mir der Professor. "Nach der

Victoria hatte ich verschiedene Horex-Modelle, von der SB35 bis

zur Imperator. Eines dieser Motorräder habe ich mit geändertem

Zylinderkopf ordentlich auf Vordermann gebracht. Zunächst mit

zwei obenliegenden, kettengetriebenen Nockenwellen und variablen

Ventilsteuerzeiten, später mit einer obenliegenden Nockenwelle."

|

(2 Fotos: Archiv Kuhn) |

|

Mit diesen Tuningarbeiten konnte sich Peter Kuhn gut sehen

lassen. Bei seinen Motorrad-Freunden, den Kommilitonen an der TH

und auch im Horex-Werk in Bad Homburg. Und hier bekam er in den

Semesterferien einen Praktikantenplatz in der

Konstruktionsabteilung. Neben moderner Ventilsteuerung, auf die

er später sogar ein Patent erhielt, setzte sich der angehende

Ingenieur unter anderem auch mit Torsionssteifigkeit und

Torsionsschwingungen von Kurbelwellen auseinander. Das

Hauptaugenmerk und die Diplomarbeit blieb jedoch der

Ventiltrieb. Bei Horex widmete sich der Viertaktfan dem

Resident-Einzylinder-Motor, den er von untenliegender auf

obenliegende Nockenwelle umbaute.

"Die Arbeit hatte von vornherein den Anspruch, dass dieses

OHC-Triebwerk später mal in Serie gehen sollte. Nach Lehrbuch

war bei diesem Steuerkettenantrieb das relativ kleine

Antriebszahnrad mit nur 11 Zähnen jedoch die Achillesferse in

der Konstruktion. Aus Platzgründen ließ sich jedoch kein

größeres Zahnrad verwenden. In tagelangen Prüfstandsversuchen

habe ich damals Einfach- und Duplex-Steuerketten erprobt und

ihren Verschleiß untersucht. Erstaunlicherweise hat die

Einfachkette die Strapazen selbst bei Drehzahlen bis zu 9000/min

problemlos überstanden. Aus der Serienfertigung des

OHC-Einzylindermotors wurde leider nichts, Mitte der 50er Jahre

schloss das Horex-Werk für immer die Tore," doziert der

Professor.

Im beruflichen Werdegang wirkte sich dies auf Peter Kuhn zum

Glück nicht aus. Als der frisch gebackene

Maschinenbau-Ingenieur im November 1958 das Diplom bestanden

hatte, blieb er zunächst als Assistent von Professor Triebnigg

weiterhin an der TH in Darmstadt.

|

|

Für Fath

entwickelt Dipl.-Ing. Kuhn spezielle Ventilfedern

|

|

Irgendwann

in dieser Zeit habe ich Helmut Fath während einer

Rennveranstaltung in Hockenheim wiedergetroffen," erinnert

sich mein Gastgeber. "Seine Motorradrennfahrer-Karriere

hatte ich in der Fachpresse mitverfolgt und wusste, dass er

bereits 1956 mit dem achten Platz in der

Gespann-Weltmeisterschaft bester BMW-Privatfahrer geworden war.

Wir kamen schnell ins Gespräch, erinnerten uns an die

Ausbildungszeit im Kaiser-Wilhelm-Institut in Heidelberg und

diskutierten natürlich ausgiebig über das Tuning von Helmuts

BMW-Renngespann. Aus dieser Begegnung entwickelte sich mit der

Zeit eine feste Freundschaft."

Helmut Fath, zweifellos ein außergewöhnlicher

Gespannrennfahrer und genialer Handwerker, kannte allerdings

auch seine technischen Grenzen. Und hier hatte er mit dem

studierten Maschinenbauer einen kompetenten Partner gefunden,

den er nicht nur um Rat fragen konnte, sondern der ihm auch bei

Problemlösungen half.

"Helmut Fath hatte seinen BMW-Rennmotor mit viel Know-how

modifiziert und ihn sogar mit einer mechanischen

Benzineinspritzanlage ausgestattet. Der

Königswellen-Boxer-Motor leistete etwa 68 PS und drehte über

10.000 Umdrehungen pro Minute", kann sich Peter Kuhn noch

gut an die damalige Zeit erinnern. "Mit dieser Leistung war

das Triebwerk allerdings an der Grenze seiner Belastbarkeit

angelangt. Immer wieder gab es Kurbelwellenschäden und

Ventilfederbrüche."

Um das Problem mit den Ventilfedern in den Griff zu bekommen,

berechnete und entwickelte Peter Kuhn in Zusammenarbeit mit

Federspezialist Schmitthelm in Heidelberg vollkommen neue

hochbelastbare Renn-Ventilfedern. Werden in der Regel pro Ventil

zwei Federn, eine große und eine innenliegende kleine,

verwendet, genügt bei der neuen Ausführung nur eine

Ventilfeder. Diese für hohe Drehzahlen ausgelegte Ventilfeder

wurde später als "Fath-Ventilfeder" bekannt, und

Federhersteller Schmitthelm hat sie später auch für Teams in

der Formel 1 gefertigt.

|

|

Alle Mühen sollten sich lohnen. Am Ende der Saison 1960

war Helmut Fath mit seinem Beifahrer Alfred Wohlgemuth Gespann-Weltmeister. In der darauf folgenden Saison wollten die

Weltmeister ihren Titel erfolgreich verteidigen. Doch es sollte

nicht sein. Beim 24. Internationalen Eifelrennen am 30. April

1961 auf der Nürburgring-Südschleife verunglückten die

amtierenden Weltmeister schwer. Helmut Faths Freund und

Beifahrer Alfred Wohlgemuth kam dabei ums Leben, Fath selbst zog

sich schwere Bein- und Hüftverletzungen zu. Seine Karriere

schien beendet. Es sollte jedoch ganz anders kommen.

"Uns allen war der tragische Rennunfall von Helmut sehr

nahe gegangen. Aber schon nach einigen Monaten begannen wir mit

ihm im engsten Freundeskreis Zukunftspläne zu schmieden. Für

Helmut war es in der damaligen Situation sicherlich ganz

wichtig, schon bald wieder ein neues Ziel vor Augen zu haben.

Nach allen Erfahrungen wussten wir, dass der BMW-Motor

ausgereizt war. Nach wochenlangen Diskussionen und Abwägen von

unterschiedlichen luft- oder wassergekühlten mehrzylindrigen

Motor-Konzepten in Boxer-, V- oder Reihenausführung

entschlossen wir uns für die eigene Konstruktion eines

Vierzylinder-Viertakt- DOHC-Motors", weiss Peter Kuhn noch

wie heute.

Inzwischen arbeitete der junge Ingenieur als

Anwendungskonstrukteur beim Lagerhersteller INA Schaeffler KG in

Herzogenaurach und brütete für seine Doktorarbeit über

Ventiltriebe in Hochleistungs-Viertaktmotoren. Auf die Frage,

wie damals die Aufgaben verteilt waren, antwortet der Professor:

"Der "leibliche Vater" für das Projekt war

Helmut Fath, der "geistige Vater" für die

Konstruktion war ich. Maßgebliche Unterstützung erhielten wir

von meinem damaligen INA-Kollegen Dipl.-Ing Hans Hartmann, ein

exzellenter Maschinenbauer mit Motorkonstruktionserfahrung,

sowie dem versierten Werkzeugmacher Horst Owesle und dem

Elektrikspezialisten Paul Smetana."

Zunächst waren die fünf Motorradfreunde auf sich alleine

gestellt. Weder ein Werk, noch ein Sponsor, noch eine Bank,

unterstützte ihre Idee. Helmut Fath verdiente seinen

Lebensunterhalt mit dem Tuning und der Instandsetzung von

BMW-Motoren sowie Lohnarbeiten, die er in seiner mechanischen

Werkstatt erledigte. Seine vier Freunde waren bei ihren

Arbeitgebern fest angestellt. Alles, was sie zu dem Projekt

beitrugen, erledigten sie nach Feierabend oder am Wochenende.

|

|

Ohne Sponsor, aber mit viel Idealismus wollte man

einen eigenen

Motor bauen

|

URS-Motor (Foto:

Archiv Fath) |

|

Um

aus heutiger Sicht das mutige Vorhaben aber überhaupt richtig

verstehen zu können, werfen wir einen Blick in die damalige

Zeit zurück. Noch in den 50er Jahren war Deutschland

weltgrößter Motorradhersteller, aber schon wenig später,

Anfang der 60er Jahre veränderte das sogenannte

"Wirtschaftswunder" Land und Leute nachhaltig. Vom

Motorrad wollte plötzlich keiner mehr etwas wissen, wer etwas

auf sich hielt trug Hut, fuhr Auto und reiste mit Kind und Kegel

im Urlaub nach Italien. Das Zweiradgeschäft lag am Boden, wer

trotzdem mit dem Krad unterwegs war, wurde als "armes

Schwein" bezeichnet.

Für unsere Helden kein Grund von ihrem Vorhaben auch nur einen

Millimeter abzurücken. Ganz im Gegenteil. Das Ziel, mit einem

selbstgebauten Renngespann die Weltmeisterschaft zurück zu

erobern, schweißte sie nur noch fester zusammen. Welche Mühen,

Kosten und Anstrengungen auf sie zukommen würden, ließ sich

für sie nur vage abschätzen.

In der tristen Motorradlandschaft gab es allerdings auch einen

kleinen Hoffnungsschimmer. In der Weltmeisterschaft sorgte ab

1961 der japanische Motorradhersteller Honda für Aufregung. Die

125er Klasse hatte Tom Phillis und die 250er Klasse Mike

Hailwood gewonnen. In der Fachpresse wurden ihre Rennmotorräder

als "hochtourige Wunderwerke" mit

"Uhrmacher-Technik" beschrieben. Auch kein Wunder. Die

125er RC144 hatte einen Zweizylinder-Motor, die 250er RC162

einen Vierzylinder-Motor. Beide Triebwerke waren baugleich mit

Vierventil-Kopf, zwei obenliegenden Nockenwellen und

drehzahlfest bis 14.000/min aufgebaut. Zwar gab es in Italien

und bei NSU auch immer wieder herausragende Rennmotoren, doch

solche Triebwerke hatte die Welt bis dahin noch nicht gesehen.

Was in den nächsten Jahren aus Japan noch alles kommen würde,

ahnte damals aber sicherlich noch keiner.

|

Japanisches Wunderwerk:

Honda 250er Vierzylinder-Werksmaschine von 1962

|

|

Um so interessanter ist die Frage an Professor Kuhn, ob

bei den damaligen Überlegungen für den neuen Gespannmotor die

japanischen Ausführungen vielleicht als Vorbilder dienten.

"Eine berechtigte Frage," gibt Peter Kuhn zu.

"Doch außer den wenigen Veröffentlichungen in der

Fachpresse wussten wir so gut wie nichts über die technischen

Finessen der Honda-Rennmotoren. Aber auch wenn, es wäre kaum

hilfreich gewesen. Da wir den Motor ja selbst bauen wollten,

mussten wir von den für uns zur Verfügung stehenden Mitteln

und Möglichkeiten ausgehen. Vereinfacht ausgedrückt ließ sich

meine Aufgabe mit der Arbeit eines Architekten vergleichen, der

ein Haus baut, in das seine Bewohner gleich einziehen können.

Für mich bedeutete es, dass ich einen Rennmotor konstruieren

musste, der, abgesehen von den sicherlich zu erwartenden

Anlaufschwierigkeiten, auf Anhieb funktionieren sollte.

Experimente, etwa mit einem Vierventil-Zylinderkopf, konnten wir

uns finanziell überhaupt nicht leisten." |

|

Das Projekt

erhielt den Namen "URS",

ein Kürzel von Fahts Wohnort Ursenbach

|

|

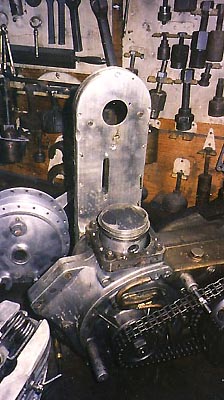

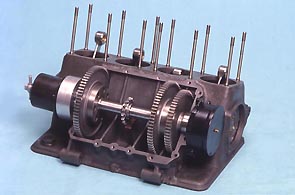

Selbst

nach 40 Jahren weist die Konstruktion beachtliche

Detaillösungen auf. Der bis auf über 14.000 Umdrehungen pro

Minute ausgelegte ultrakurzhubige 498 ccm Rennmotor mit 60 mm

Bohrung und 44 mm Hub brauchte eine stabile und verdrehfeste

Kurbelwelle. Anders als bei einer aus einem Stück geschmiedeten

und gleitgelagerten Kurbelwelle, sollte die Welle für den

URS-Motor in Rollen- und Nadellager lagern laufen. Das bedeutete

aber, dass sie aus den erforderlichen einzelnen Bauelementen,

Kurbelwangen, Wellen- und Hubzapfen, zusammengepresst und

verschraubt werden musste. Würde man diese Welle aber über die

ganze Länge in einem Stück fertigen, bestände die Gefahr,

dass sie sich bei schnell wechselndem Drehmoment in sich

verdrehen oder sogar brechen könnte. Um dieses Risiko

auszuschalten, kam der Konstrukteur auf die geniale Idee zwei

Wellen zu verwenden. Gekoppelt sind die jeweils in zwei

Rollenlager und einem Nadellager gelagerten Wellen über je ein

geradeverzahntes Zahnradpaar im Verhältnis 2:1 mit einer gleich

hinter den Kurbelwellen liegenden Zwischenwelle, einer

sogenannten Vorgelegewelle, die beim URS-Motor somit mit halber

Kurbelwellendrehzahl läuft. Diese konstruktive Auslegung ergab

weitere wichtige Vorteile. Alle vier Pleuellager konnten so

über die Kurbelwellenstirnseiten zuverlässig mit Motoröl

versorgt werden. Ein Novum im Rennmotorenbau sind die um 90-Grad

versetzten Hubzapfen, was wiederum einen Zündabstand von

90-180-270-180-Grad Kurbelwinkel erfordert, doch davon später

mehr.

|

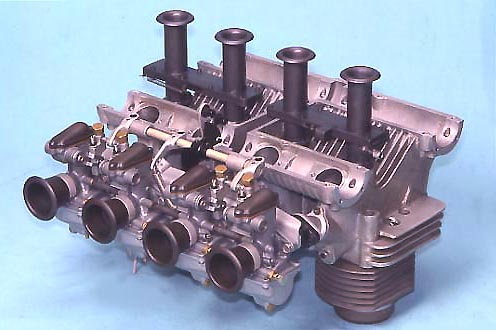

500er Rennmotor mit zwei

Kurbelwellen |

Hinter dem Block liegt

die Vorgelegewelle |

|

Für

den erforderlichen Massenausgleich zwischen Kurbelwelle

zu Pleuel und Kolben versetzte Kuhn die vollwangigen

kreisrunden Kurbelscheiben exzentrisch. Weder

Materialaussparungen noch Auswuchtbohrungen in den

Wangen waren so erforderlich und konnten so natürlich

auch keine Verwirbelungen im Kurbelgehäuse erzeugen.

Ebenfalls ein beachtlicher Vorteil war bei dieser

Bauart, dass die Kurbelwelle nicht durch die

Gehäusemittelebene hindurchläuft. Dadurch ließ sich

die Gehäusesteifigkeit bedeutend stabiler ausführen.

Zumal geplant war, das horizontal teilbare

Aluminium-Motorgehäuse zur weiteren Gewichtsreduzierung

später auch mal aus Elektronguß gießen zu lassen.

Kein Gramm "Übergewicht" wurde bei der

Dimensionierung der Schwertpleuel aus Titan verschenkt.

Um dem Motor eine gute Luftkühlung angedeihen zu

lassen, entschied sich der Viertaktexperte für vier

einzelne, stehende Alu-Zylinder mit hartverchromten

Laufbahnen. Ihre Anordnung war so, dass sie sich 15 Grad

nach vorne neigten. Die geschmiedeten Kolben bekamen

einen nur einen Millimeter breiten Kompressionsring

sowie einen Ölabstreifring.

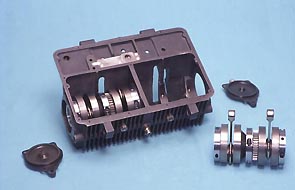

Beim Ventiltrieb ließ sich, wie bereits erwähnt, Peter

Kuhn auf keine Experimente ein. Der in einem Block

gezeichnete Zylinderkopf bekam pro Brennraum je

ein 34 mm großes Einlassventil und ein 30 mm großes

Auslassventil. Die Betätigung erfolgte über

zwei kettengetriebene, obenliegende, nadelgelagerte

Nockenwellen und nadelgelagerte Rollenstößel. Bei den

Ventilfedern vertraute der Maschinenbauer auf die

selbstentwickelten Federn, die bereits im BMW-Motor von

ihrer Qualität überzeugen konnten. Die

Ventilfeder-Teller waren so berechnet, dass sie aus

Titan gefertigt werden konnten.

Was sich zunächst simpel anhört, hat es jedoch in sich. Der

Steuertrieb erfolgt von der Vorgelegewelle aus und verläuft in

einem separaten Gehäuseschacht hinter den Zylindern. Das

verringert die Baubreite vom Motor und behindert auch nicht den

Kühlluftstrom zwischen den mittleren Zylindern. Die beiden

obenliegenden Nockenwellen mussten für die Montagemöglichkeit

der vorgesehenen Nadellagerung in der Mitte, in der Ebene vom

Kettentrieb, geteilt werden. Für sicheren Zusammenhalt sorgte

eine lange Zentralschraube. Anstelle einer im Brennraum

angeordneten Zündkerze fiel die Entscheidung später auf eine

Doppelzündung mit je zwei 10-mm-Kerzen.

Gut eineinhalb Jahre benötigte der mittlerweile promovierte Dr. Peter Kuhn um den inzwischen nach Helmut Faths

Heimatort Ursenbach im Odenwald benannten "URS"-Rennmotor

in seiner Auslegung zu berechnen und alle benötigten Bauteile

am Reißbrett zu zeichnen.

|

|

Der Motor wurde

wie aus dem Vollen gemacht

|

|

Die

nächste große Herausforderung war nun, die Theorie in die

Praxis umzusetzen. Allein die Suche nach einem Modellbauer für

die erforderlichen Holzformen der Gussteile erwies sich als

äußerst schwierig. Keiner wagte sich an das komplizierte

Modell für den Zylinderkopf. Bis sich schließlich doch einer

fand, der sich seine Fleißarbeit mit 12.000 Mark aber auch gut

bezahlen ließ. Längst waren Ex-Weltmeister Helmut Fath und Dr.

Dipl.- Ing. Peter Kuhn mit ihrer Motor-Idee bei namhaften Firmen

vorstellig geworden. Unterstützung erhielten sie vom Wälzlager

Hersteller INA, der nach Zeichnung Spezialnadellager für die

Pleuellagerung fertigte und darüber hinaus weitere Lager

kostenlos zur Verfügung stellte. Kolbenschmidt in Neckarsulm

übernahm die Entwicklung und Fertigung der extrem hoch

belasteten Kolben, spendierte das Material für die in Faths

Werkstatt selbst hergestellten Alu-Zylinder und erledigte danach

die Hartverchromung der Zylinderlaufbahn. Die Ventilfedern

lieferte Schmitthelm, die Stahlwerke Röchling-Burbach aus

Völklingen spendierten Stangenmaterial für die Herstellung der

Kurbel- und Nockenwellen, das Rohmaterial für die

Kolbenbolzenbuchsen kam vom CARO-Werk in Berlin und das

sündhaft teure Titan für die Pleuel, Zylinderstehbolzen und

Ventilfeder-Teller, lieferte ICI aus Birmingham.

|

Meisterstück des

URS-Triebwerkes: Zylinderkopf mit zwei Ansaugkanälen |

|

Für die Herstellung des URS-Motors haben wir, von wenigen

Ausnahmen wie DIN-Lagern mal abgesehen, jedes Teil von Hand

hergestellt. Allein hierfür musste Horst Owesle 150

Spezialwerkzeuge und Fertigungsvorrichtungen bauen. Alles, was

sich im Motor drehte und bewegte, aber auch die Zylinder, wurde

aus dem Vollen gemacht, nur die Gehäuseteile kamen als

Gussrohlinge in die Fathsche Werkstatt. Eine der aufwendigsten

Arbeiten war die Bearbeitung des Zylinderkopfes. Die grobe

Vorarbeit erledigte Paul Smetana, für die Feinarbeit war Horst

Owesle zuständig. Wenn alles gut ging, hatte er einen

Zylinderkopf nach vier Wochen fertig. Aber auch die Herstellung

der Titan-Pleuel bereitete viel Mühe. Titan ist ein hochfester

Werkstoff, der sich nur mit viel Know-how bearbeiten lässt und

dann darf man nicht vergessen, dass es damals noch keine

CNC-Maschinen gab," erklärt mir Professor Kuhn.

In der Ursenbacher Produktionsstätte ließ sich vom

Mechaniker-Team Fath, Owesle und Smetana, von der

Spezialschraube bis zur Kurbelwelle im Prinzip alles selbst

herstellen. Doch das dauerte. Zum Glück gab es aber Freunde,

die mal dieses, mal jenes Teil mit nach Hause nahmen, um es nach

Feierabend in ihrer Werkstatt auf der Fräsmaschine oder an der

Drehbank weiter zu bearbeiten. Stück für Stück entstand so

der neue URS-Motor. Lediglich die Herstellung der Zahnräder und

sämtliche Schleifarbeiten musste Helmut Fath außer Haus in

Auftrag geben.

Gut drei Jahre nachdem der Entschluss zum Bau des eigenen

Rennmotors gefallen war, lief am 16. Mai 1964 der Motor, jedoch

noch ohne Kupplung und Getriebe, erstmals aus eigener Kraft.

"Helmut Fath hatte hierfür extra einen Motorprüfstand

gebaut. Zunächst war der URS-Motor noch mit vier 27er

Dellorto-Vergaser bestückt und brachte auf Anhieb 70 PS bei

13.000/min," weiß Professor Kuhn noch wie heute.

|

|

Der erste große

Schritt war geschafft. Nun galt es, den Motor mit den weiteren

Nebenaggregaten wie Primärantrieb, Kupplung, Getriebe zu

versehen und auf seine Standfestigkeit zu erproben. Hierzu hatte

Paul Smetana eine funkende Idee. Er schlug vor, das Triebwerk

samt inzwischen angeflanschtem Norton-Getriebe in ein

abgeändertes BMW-Chassis zu bauen und im Rennbetrieb

praxisgerecht zu erproben. Beim vorletzten Lauf zum

Juniorenpokal im Herbst 1964 auf dem Nürburgring erfolgte der

erste Renn-Einsatz. Doch das Projekt steckte noch in den

Kinderschuhen, bis zum ersehnten Weltmeistertitel sollte es noch

ein langer Weg werden.

Der Motor neigte zum Überhitzen, die Zündanlage entsprach

nicht den Erwartungen, vor allem aber das Abstimmen der Bosch-

Einspritzanlage gestaltete sich zeitaufwendiger als gedacht. Die

Einspritzpumpe, die seinerzeit von Bosch für den Borgward 1500

RS Rennwagen entwickelt worden war, musste auf die kleinen

Zylindereinheiten des 500er URS-Motors mit neuen Steuernocken

sowie zahlreichen weiteren Änderungen überarbeitet werden.

Doch Helmut Fath ließ sich nicht beirren, fast schon stur hielt

er an dem Vorhaben, sein geplantes WM-Renngespann nur mit

Einspritzanlage zu fahren, fest.

|

|

Immer

wieder brüllte in Ursenbach der Rennmotor auf dem Prüfstand.

Es wurde probiert, geändert und von Neuem getestet. "Bei

diesen Versuchen beobachteten wir, dass wenn der Motor auf

Volllast lief und wir durch die geöffneten Drosselklappen in

ihn hinein schauten, die Auslassventile hellrot glühten. Ich

erinnerte mich an meine Kontakte zur Mercedes Benz AG in Bad

Homburg, dem ehemaligen Horex-Werk, die uns nach meinen

Berechnungen kostenlos natriumgefüllte Auslassventile

lieferten. Danach war das Problem beseitigt," verrät mir

Peter Kuhn.

Auch bei den Kolben brauchte es einige Anläufe, bis sie die

hohen Drehzahlen verkrafteten. Bei der Zündanlage fand man die

Lösung mit vier einzelnen Unterbrecherpaaren, die rechtsseitig

an die Vorgelegewelle platziert wurden. An eine brauchbare,

kontaktlose Zündanlage war Mitte der 60er Jahre noch lange nicht

zu denken. Der 90-Grad-Hubzapfenversatz, der eine

ungleichmäßige Zündfolge von 1-4-2-3 erforderte, war nicht

nur schwierig einzustellen, er gab der URS auch einen ganz

eigenen, unverwechselbaren Motorsound.

|

|

Vom

ersten Probelauf bis zum ersten WM-Einsatz am 22. Mai 1966 beim

Großen Preis von Deutschland in Hockenheim waren genau zwei

Jahre vergangen. Neben der gemeinsamen Weiterentwicklung des

Motors mit Peter Kuhn hatte Helmut Fath in dieser Zeit in

Eigenregie das Gespann-Fahrgestell auf die Räder gestellt.

Trotz gutem Einstand, plagte das URS-Gespann vorerst sein Team mit Kinderkrankheiten. Auch in der WM-Saison 1967 sollte der

große Durchbruch noch nicht gelingen. Für eine

Leistungssteigerung ließ sich URS-Konstrukteur Kuhn am Ende der

Saison etwas Interessantes einfallen. Er stattete den

Zylinderkopf mit einem zusätzlichen Ansaugkanal aus. Mit diesem

Trick ließ sich noch mehr Luft in den Brennraum bekommen, was

mit neu eingestellter Einspritzpumpe eine bessere

"Füllung" bedeutete. Die Leistung betrug nun 80 PS

bei 13.000/min, kurzzeitig ließ sich der Motor aber auch bis

14.500/ min drehen.

|

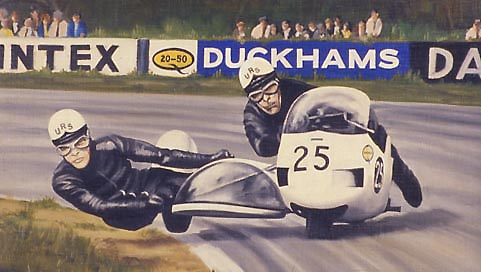

Kunst-Gemälde: URS-Team-Fath

|

|

Das kommende Jahr sollte dann in die Geschichte eingehen.

Seit 1954 dominierte das BMW-Werk in der Weltmeisterschaft,

gegen die schnellen RS-Boxer-Gespanne war einfach kein Kraut

gewachsen. Aber genau wie 1960, als Fath/Wohlgemuth als

BMW-Privatfahrer Gespannweltmeister wurden, düpierte 1968

Helmut Fath mit seinem Beifahrer Wolfgang Kalauch die gesamte

BMW-Armada und ließ sich auf dem selbstgebauten URS-Gespann als

Weltmeister feiern. 1969 konnte er Vize-Weltmeister werden,

verunglückte aber am Ende der Saison und beendete damit seine

Rennfahrerkarriere. Den Rennstall, inklusive aller

Fertigungswerkzeuge für den URS-Motor, verkaufte er an den

US-Amerikaner Bell, der eben als neuer Besitzer der Firma Münch

für Schlagzeilen sorgte. Aus einer zunächst geplanten Zusammenarbeit zwischen Helmut Fath und Friedel Münch wurde

jedoch nichts. Zu unterschiedlich waren die Charaktere der

beiden Motorradspezialisten.

Nun ist diese einmalige Erfolgsgeschichte der URS aber lange

noch nicht zu Ende. Horst Owesle blieb beim Münch-URS-Team und

wurde 1971 mit dem URS-Gespann Weltmeister.

|

|

|

|

Und Dr. Peter Kuhn? Nach dem Verkauf an Münch hat

sich der URS-Entwickler weitgehend aus dem Racing-Team

zurückgezogen. Er hat von Friedel Münch zwar noch einige

Aufträge erhalten, doch die neu anvisierten Münch-Motoren sind

über das Stadium der Konstruktionszeichnungen nicht

hinausgekommen.

Trotzdem, die URS-Historie bleibt eine spannende Geschichte,

auch wenn sie bereits viele Jahre zurückliegt. Zum Abschluss

meines Gesprächs mit dem inzwischen 70jährigen, aber

top-vitalen URS-Schöpfer interessiert mich dennoch die Frage,

was hat ihm das Ganze gebracht.

"Damals war diese Arbeit eine riesige Herausforderung für

mich. Vom ersten bis zum letzten Strich konnte ich den Motor

eigenverantwortlich entwerfen und zusammen mit dem Fath-Team

bauen. Ich habe dabei sehr viel gelernt, was mir später immer

wieder von Nutzen war. Und als ich am 1. April 1979 an die Uni

in Karlsruhe zum Professor berufen wurde, hat die

URS-Konstruktion vielleicht sogar etwas dazu beigetragen."

|

Gespann-Ausstellung Herbst 1997

im Museum am Hockenheimring:

Die URS ging in die Rennsport-Geschichte ein und wurde für

Professor Dr. Peter Kuhn ein Stück Lebenswerk

|

|